云維保干貨分享:工廠設備管理的5大誤區!

云維保干貨分享:工廠設備管理的5大誤區!

隨著科學技術的發展,現代設備不斷向自動化、密集化、智能化的方向發展,但是,多數制造企業雖然花費巨資上馬了非常先進的設備,但設備管理維護、人員知識結構仍停留在較低水平:數采基本靠筆、處理基本靠人、分析基本靠猜(經驗),造成異常停機和備件浪費等隱性損失。可以說是買來了工業4.0的設備,卻延續著工業2.0的管理。

今天云維保設備全生命周期管理專家,結合長期實踐經驗,總結了大部分企業在設備管理方面存在的5大誤區,并利用云維保·工廠維保SaaS服務,給大家提出了一些實質性的對策建議,幫助企業構建面向新型設備的管理能力,提升設備運營績效,為企業的生存發展,提升競爭力帶來寶貴的機會。

一、重硬輕軟

大部分企業新建工廠或者新購買的設備,只重視硬件的驗收交接,忽視了軟件系統的運行、維護、服務標準,沒有明確要求設備廠商提供數據采集接口和定義設備數據所有權。

根據相關數據統計,目前我國企業生產設備的數字化率平均為47%,關鍵工藝的數控化率為51%,關鍵設備聯網率為41%。嵌入式軟件、人機界面、數據監測模型、管理平臺都是智能設備的重要組成部分,也都應當是設備管理的范疇。設備數據采集受制于工業現場協議眾多、原廠不開放不支持、設備數據不確權等原因,設備數采仍然是生產現場數字化推進中最大的痛點之一。

二、生產為重,不壞不修、不停不管

大部分工廠,特別是離散制造業,設備只是保障部門,只要設備還能運轉,就不會停產,這導致設備維護改善的時間和資金投入嚴重不足,設備部也陷入四處救火、窮于應付的被動惡性循環。究其原因,是因為企業沒有從工廠端到端視角看設備停機的損失。若在設備故障出現初期征兆的時候就立即進行維護,遠比造成停機后再維修造成的損失和投入成本要小得多。

設備管理經歷了四個發展歷程:從1.0的糾正性維護(CM),到2.0預防性維護(PM)、3.0的可靠性維護(RCM)、4.0的預測性維護(PHM),本質上是以設備健康管理(EHM:EquitmentHealth Mangment)為中心,從“治已病”到“防未病”的進化過程。通過EHM,設備健康狀態不再是簡單地劃分為正常、異常。我們可以通過新技術、新工具,分析積累的基礎數據,評估出設備的亞健康狀態,提前維護,大大減少設備維護成本。

云維保·工廠維保SaaS服務與云維保Mbox設備聽診相結合,監測設備的早期故障,提前預測設備故障,指導專業人員進行維護,大大降低了設備停機風險,提高了企業生產設備的稼動率。

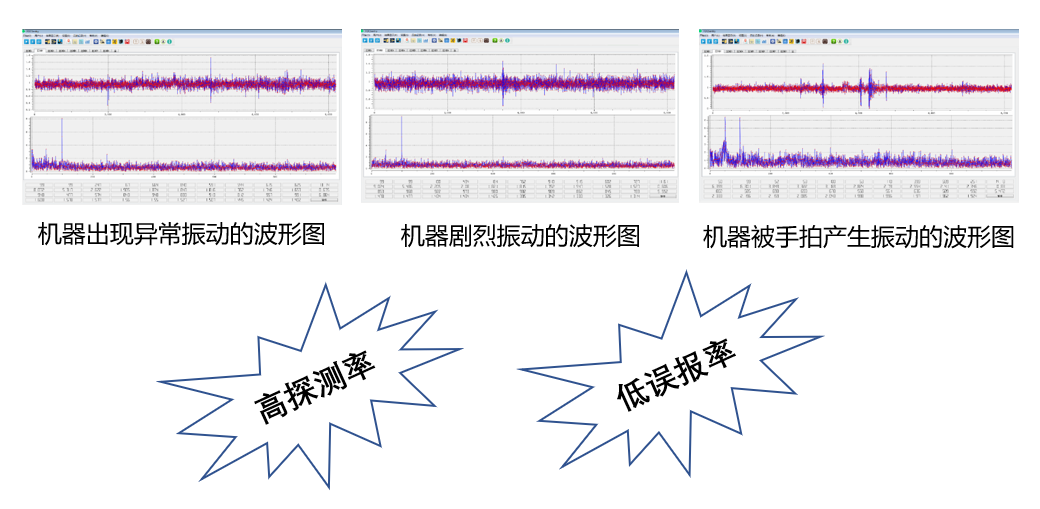

云維保Mbox設備聽診的振動傳感器,通過采集探測光纖沿線的振動信號,實現對高價值重要設備的健康度監測與預測性維護,滿足全天候、預測性維護為主的7×24小時防護監控需求,為設備狀態監測和故障診斷提供了有力的判斷依據。這樣,設備管理人員的職責從原來的壞了再修,轉向如何保障設備健康運行的專業維保維護工作,進入良性循環。

三、設備問題就是設備部的事情

雖然TPM已經推行了多年,但許多管理者觀念和行動上,還是認為設備出了問題,就是設備部的事情,導致生產部門對設備的故障不關心,對影響產量、質量的設備維護不重視。這種惡性循環現象需要生產管理者身體力行,樹立正確的設備管理理念,構建生產為主體的全員自主維保體系。只有生產部門管理者重視起來了,生產設備操作者才會改變對設備漠不關心的態度,才能有效進行設備保養。光靠設備部是很難做好設備維保工作的,這不應該是一個部門的事情,而應該是全員都關注的事情。

那么,我們該如何解決設備管理問題呢?

設備的管理最終還是人員的管理,為達到設備的科學管理。

1、需要配備專業化的維修維護管理人員。

2、充分調動人的積極性和創造性,發揮各級設備操作人員的積極性和主動性,以切實可行的制度做保障,將設備維護管理全員化。

3、必須崗位分明,職責分明,云維保·工廠維保SaaS服務幫助企業實行成員管理制度。按照誰使用誰主管誰負責維護保養的理念,不能一臺設備多人管理,多人管理就等于沒人管理。改變設備維修維護只是單一維護人員的傳統管理理念,提高設備使用人員對設備維護的認識,有效發揮科學管理的手段,從而達到設備管理的最佳效果。

四、將設備維護當作成本中心

管理者認為設備零故障是不可能實現的,企業在遇到困難需要削減成本時,很多情況是拿設備維修費用開刀,甚至提出讓維修預算每年遞減百分之幾的目標。從傳統財務角度看,設備維修資金一般被定義為成本和費用。其實早在30年前,德國召開歐洲維修團體聯盟國際會議時,就提出“維修——為了未來的投資“的主題。作為投資,就需要有清晰的投入產出。維修的投入,是設備日常維護所投入的人工費、各類防護費、備件費,以及設備管理系統的投資。維修的產出,是避免由于設備維護不足、設備管理不善,帶來的設備停機、精度或質量缺陷帶來的損失。

如果對這些損失的價值誤判,則容易扼殺設備維護技術和管理體系的改善性投入,這不僅僅涉及到了員工的人工成本,還會給整個工廠的產品產值造成嚴重的影響。

比如,某注塑件(一出四)的標準注塑成型周期時間為28秒,如果實際注塑周期時間延長到32秒,以一天生產時間為20個小時計算,其經濟效益分析的結果如下:

標準日產量為:20×4×(3600÷28)=10285 pcs.

實際日產量為:20×4×(3600÷32)=9000 pcs.

一天的產量就會減少1285pcs.,就相當于一天減少2.5小時的生產時間,生產該膠件的制造成本就會增加(2.5÷20)×100%=12.5%。

如果某企業有100臺注塑機,一臺機每小時的加工利潤為80元,每天就會少賺200元。

該企業每月的經濟損失為:100×200×26=52萬元

該企業一年的經濟損失為:52×12=624萬元

因此,企業高層管理者應當從“投資”的角度認識維修和設備管理,實現轉變設備管理理念,讓設備維護工作由過去強調為生產服務,追求較高的設備完好率指標轉變到以企業的經濟效益為中心,要求設備管理工作重視維修費用的管理與控制,找到以最少的維修費用達到最高的設備可利用率的平衡點。

五、想依賴“預測性維護”解決問題

“預測性維護”一直是工業互聯網的熱門話題,許多工廠也期望將自己對設備故障的不確定性,交給“預測性維護”來解決。但預測性維護的落地往往比預想中要困難,主要有以下兩個原因:

1、因為許多企業的基礎數據還缺乏積累,比如設備基本的巡點檢、維護保養、故障分析記錄,都還是散落在各種紙張、Excel中,設備缺乏數字化檔案,基本維護保養數據、備件更換記錄、故障和修理數據,包括設備的故障特征數據還沒有結構化的積累,就不可能實現模型的訓練和驗證;

2、許多廠商企圖單純依賴數據分析路徑而忽略了設備工程師現有專業知識和經驗的融入,光靠數學和AI算法容易走入統計陷阱,只是得到了相關性,不容易得出可解釋、可預測的因果性模型。

因此,我們建議工廠:

1、要重視設備數字化檔案、基礎維護、維修工單、故障樹等這些基本數字化能力的建設,云維保·工廠維保SaaS服務為企業構建智能化的工廠維保服務體系,提供對設備一機一碼建檔的設備資產管理服務,為生產設備建立臺賬信息,通過掃碼即可查看每臺設備的維保記錄。

2、針對工廠設備管理,云維保·工廠維保SaaS服務為企業提供數字化決策服務,自動根據設備維保記錄生成維保統計分析指標,以多樣化的報表格式進行反饋,為工廠設備管理人員的決策提供實時、完善的數據支撐,賦能企業數字化客戶運營服務管理。

以上是云維保為大家總結的工廠設備管理的5大誤區。總體來看,設備之于工廠,就像槍之于戰士。許多設備維護維修技術體系,也確實是從軍隊武器維護體系發展來的。構建新型的設備管理能力,需要工廠管理者認識到設備是構建工廠核心競爭力的基礎,積極變革設備管理和作業方式,向數字化、智能化發展。

云維保·工廠維保Saas服務為生產企業實現工廠生產設備全生命周期管理,提供一機一碼賦予設備資產與臺賬數字化,一站式解決工廠TPM無紙化巡檢、一鍵掃碼報修、數據看板、維保分析、工單流轉規范透明化、模具與備件信息化管理、設備聽診與預測性維護等功能。

廣州新維智能科技有限公司專注工業維保軟件研發及提供工業后市場技術運營服務的工業互聯網企業。

打造的云維保SaaS服務是一個高效率的工業后市場人才與技術共享服務平臺,為工業企業提供一系列專業的工業維保SaaS軟件服務(可微信、應用市場、百度搜索“云維保”即可體驗),具有易安裝快部署、實施成本低、分布式、高可靠、工業OMO和共享經濟等特點。