PLM研發管理系統 — 電器行業的PLM產品生命周期管理系統實施背景分享

某企業的研發業務流程

電器類產品研發業務管理特點某公司產品研發基本是按照訂單組織設計模式,銷售部門在接到產品的定貨后,第一時間反饋到研發部門,研發部門根據銷售訂單的情況,從現有產品中借用已經成熟的零部件,對于不能從現有成熟零部件中找到的情況下,就指定相應的設計師開展新的零部件設計工作,最終構成整個產品設計BOM,由此設計BOM指導后續生產、采購等業務。設計師在設計過程中不會針對每個具體的訂單指定精確的BOM結構,往往通過技術事務登記的方式記錄可能存在的零部件選用情況,后續生產部門需要根據技術事務登記的內容才能明確具體的產品結構。

研發特點

1.產品研發業務部門對于訂單實施情況提前介入,掌握訂單執行情況,及時了解訂單執行變化,建立了市場與研發的協同機制。

2.單臺產品的技術已經非常成熟,對于這種單臺產品的改動比較小,基本形成獨立的模塊,很少單獨對外銷售單臺產品。

3. 采取按照訂單方式組織產品設計工作,一般采取成套產品銷售,產品主管設計師根據訂單的需求確定單臺產品的選型和連接方式,快速相應客戶的需求。

4.對整套產品的質量要求高,需要詳細記錄產品的質量,便于后續維護、保養。

5. 產品需承受用電季節性的變化影響,隨著季節變化,用電量也變化,對產品裝置需要考慮用電量的波動,因此對于產品試驗的要求非常高。

6.產品的裝配結構以參數方式體現在圖面上,根據參數的變化,動態組合成實例化的產品結構,如:臺架、標牌的不同構成不同的產品實例化裝配。

7. ERP實施后已經形成一套基于圖號規則的動態變化的物料編碼規則,需要從圖號規則自動生成相應的物料編碼。

8. 需要詳細記錄產品的裝箱情況,形成詳細準確的裝箱清單,便于跟蹤裝箱情況。

業務需求

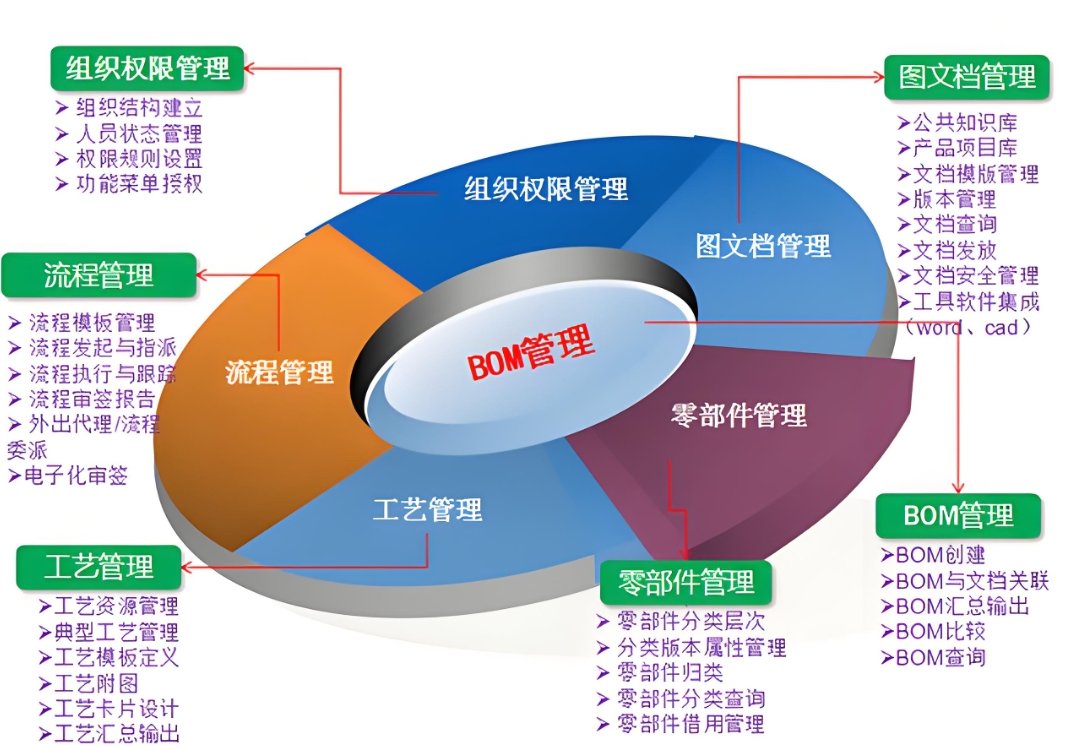

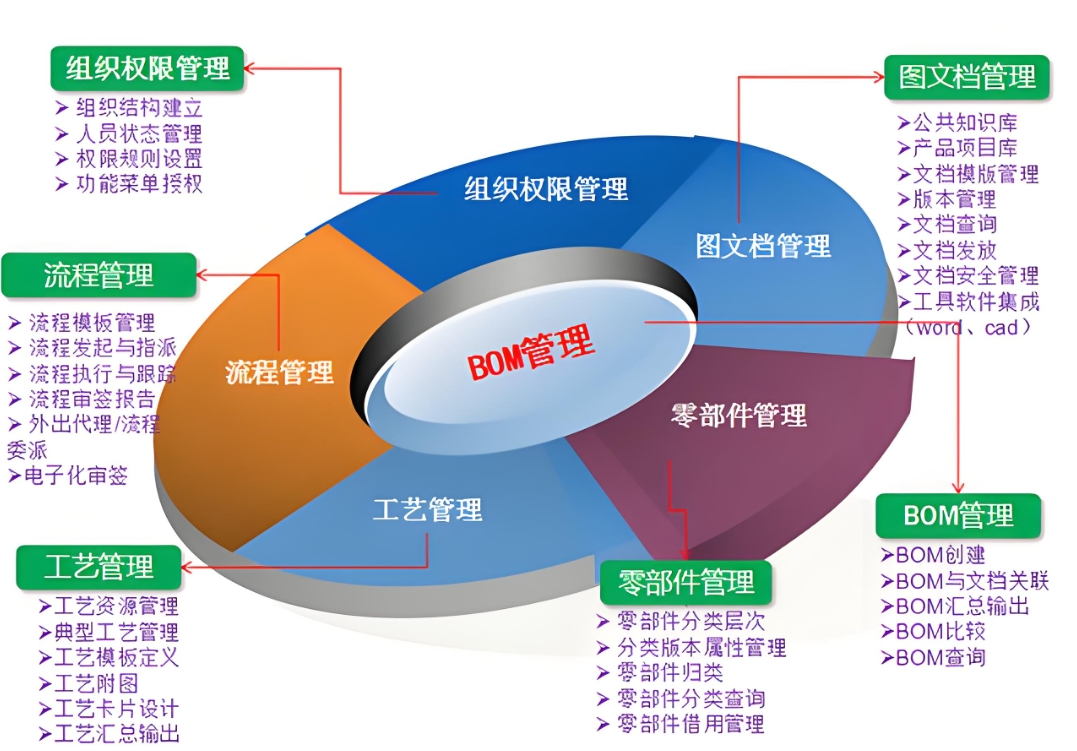

基于上述產品及研發業務特點,需要通過PLM系統的實施解決研發業務管理需求,主要體現在以下方面:

建立銷售、研發業務溝通平臺,及時溝通訂單實施情況,研發業務提前進行訂單實施情況評審與交流,快速響應客戶需求。

根據裝配圖中的零部件參數信息,通過與PLM系統物料匹配方式,快速形成實例化的BOM結構響應客戶訂單需求。

通過現有圖號規則,快速轉換形成物料編碼,減少設計師的工作量。

根據已有單臺產品基本模塊,快速組合、搭建形成滿足客戶訂單要求的裝置。

與ERP集成。

PLM關鍵業務解決方案從某公司對PLM的需求來看,重點解決銷售與研發的協同管理;根據產品圖紙中的參數信息快速構建實例化的BOM結構;根據零部件類別自動將圖號轉換成物料號;產品模塊化設計管理以及與ERP集成等。

實現過程

1. 銷售與研發的協同管理方案某公司銷售部門根據研發所提供的產品規格、型號及性能,向客戶推薦產品,過程中研發部門與銷售部門及時溝通技術情況,待合同確定后,研發部門和銷售部門通過訂單實施聯系單進行業務溝通和具體產品確認。訂單實施聯系單中記錄項目信息、各部門會簽意見等,這些信息需要以電子方式及時準確送到相應部門,需要借助于PLM平臺中表單和業務流程進行管理。銷售部門在PLM系統中創建訂單實施聯系單,并完成相關屬性的維護,之后將訂單實施聯系單納入訂單實施聯系單審批流程,經過設計主管、工藝主管、生產主管填寫相應會簽意見后,確定產品方案,具體設計人員再根據訂單實施聯系單的要求開展產品設計工作。以訂單實施聯系單為紐帶實現銷售與研發的業務協同。

2. 物料匹配與精確BOM管理方案由于產品圖紙管理的特殊性,往往會在同一張裝配圖上描述不同參數,再根據這些不同的參數進行零部件組合,通過與PLM系統中物料匹配,導入PLM系統后形成產品結構。參數表描述了不同裝配件所對應的產品臺架、標牌等,PLM系統通過提取圖面上的對應參數信息,與PLM系統中的對應物料進行匹配,如果PLM系統只有一條物料信息與圖面的信息匹配,那么就直接顯示該物料;如果有多條物料信息與圖面的信息匹配,那么顯示出多條物料,由設計師選擇適合的物料,再導入PLM系統形成實例化的產品結構。

3. 圖號自動轉換成物料號管理方案產品設計圖紙的標題欄和明細欄的代號列填寫了圖號,需要通過PLM系統提取出圖號信息,再根據圖號規則自動轉換成物料編碼,這樣可以減輕設計師搭建BOM結構轉換物料編碼的工作量,提高產品設計的效率。分別針對不同的零部件類型,整理出圖號轉換成物料號的規則,通過對圖號轉換規則的分析與處理,快速形成物料編號。

4. ERP集成管理方案 某ERP集成方案主要解決PLM系統中物料、BOM兩部分數據的集成問題,其中物料信息以及BOM信息由PLM給出。PLM系統的數據傳遞到ERP的中間接口表中,再由ERP系統發起數據接受請求實現數據導入到ERP系統。