北自控PLM工藝規劃管理系統,全面優化研發生產管理及工作效率大幅提升。

北方自動控制技術研究所PLM研發管理系統/CAPP工藝規劃管理系統,全面優化生產管理及工作效率大幅提升。

——北方信息控制集團工藝中心(太原)高級工程師—武相中

背 景

近年來,北方自動控制技術研究所(以下簡稱北自控)隨著產品、設備的不斷更新,管理者對工藝技術創新越來越重視。通過多次市場調研和與業內領先的工藝軟件服務商交流,決定建立CAPP工藝數據管理平臺,旨在大幅提高工藝文件的設計效率和質量,推進工藝的標準化、規范化,保證工藝資料的完整性、正確性和統一性,實現產品設計和工藝信息的共享。

選擇適合的工藝系統

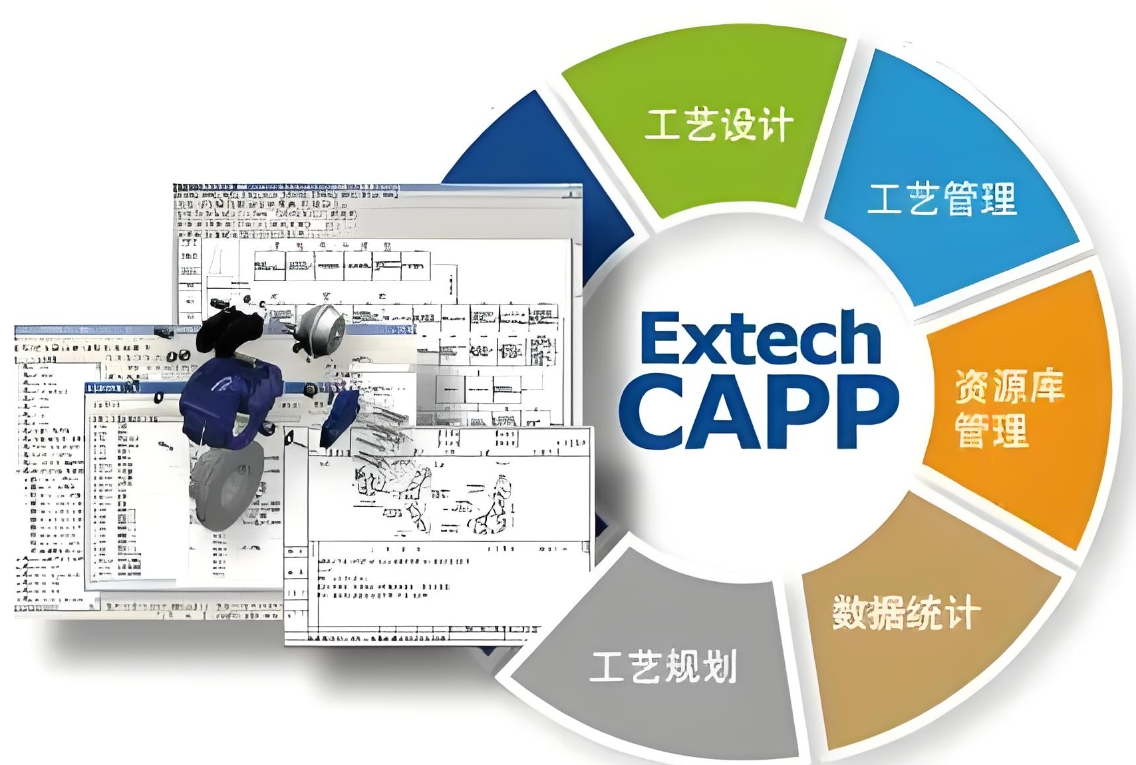

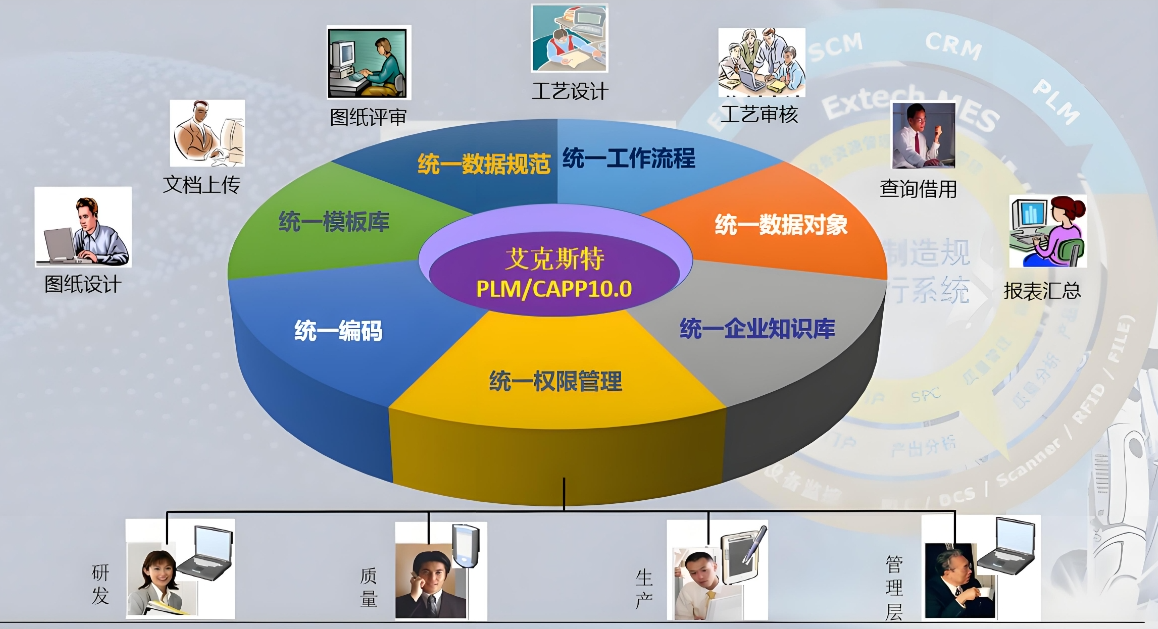

北自控經過對市場上眾多CAPP廠商的優勢評估,最終決定選用Extech公司的CAPP工藝規劃管理系統作為數字化工藝的應用平臺,主要原因如下:

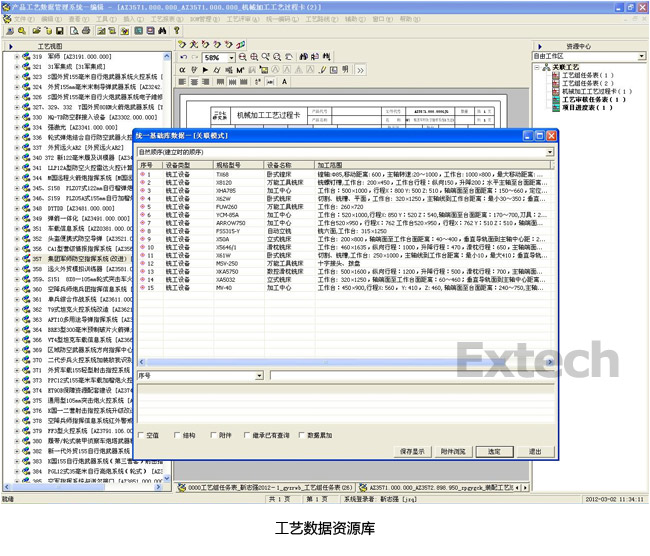

結合Extech公司的TeamDesigner 設計之星軟件快速生成工藝簡圖,得到產品的設計信息,生成工藝BOM結構樹,避免重復輸入產生的數據錯誤。對現有工藝文件,包括機械加工工藝過程卡、裝配工藝過程卡、電氣裝聯工藝過程卡、調試工藝過程卡、三防工藝過程卡、整車裝配工藝過程卡等工藝卡片可做到快速設計,同時支持各種特殊符號和工程標注,編輯卡片時自動調用基礎數據,最大限度的降低重復工作。

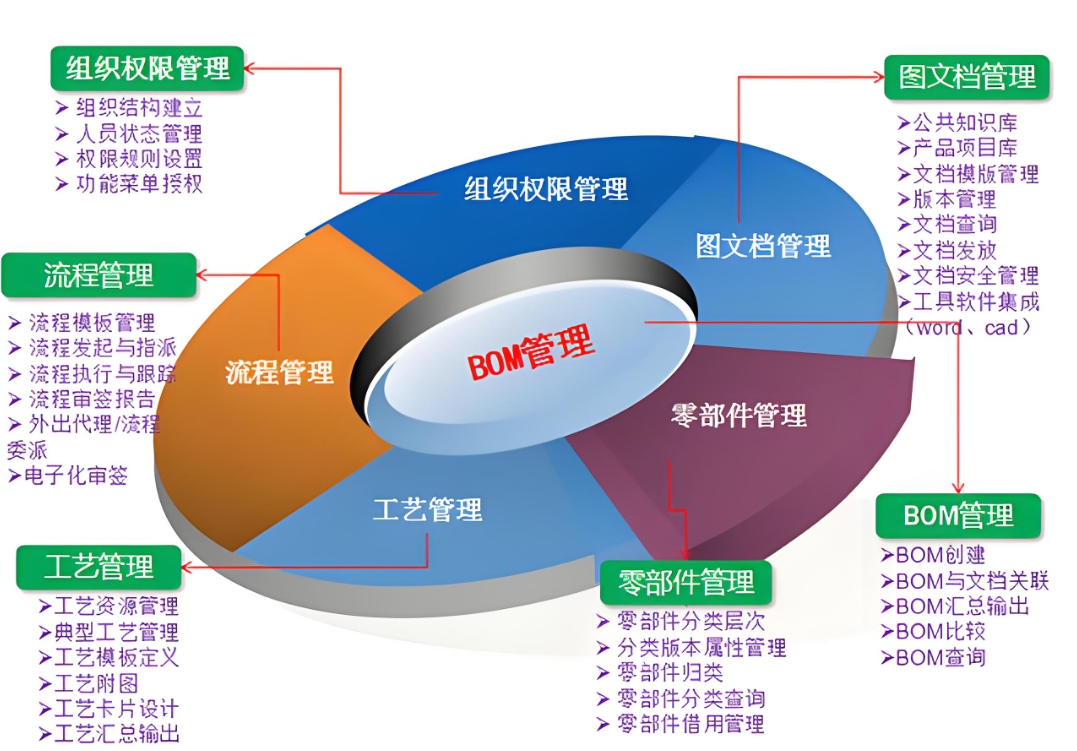

基于產品結構樹組織和管理工藝文件并相互關聯,CAPP提供的附加文檔功能可以將二維圖紙、三維模型、產品圖片、技術文檔、多媒體等作為附件統一管理,便于設計及工藝人員隨時查閱。

CAPP系統能提供材料庫、設備庫、工藝裝備庫、工藝術語庫(包括工序名稱庫、工藝內容庫等)等基礎數據庫,并且因需可隨時擴展。庫中數據可全面共享,便于工藝設計時將數據快速置入工卡中。

CAPP系統能自動生成各類統計匯總表,支持多種格式的報表編輯及輸出定義,并提供向導式的報表定義工具和超凡的公式管理工具,為報表與數據匯總提供便利條件。CAPP生成的報表可再次編輯和匯總,徹底避免手工統計的低效和錯誤率。

提供開放的典型工藝和通用工藝管理功能,提供產品級/部件級/零件級的工藝文件借用,對于同類產品的工藝設計,能夠最大限度的減少重復設計,從而提高工作效率。

提供工藝文件模板定制工具,可以定制符合北自所對各種工藝卡片的標準化和文件管理需要,對工藝文件做到增刪改查。

工藝文件的安全性由CAPP中“組織”和“角色”進行管理,可以對工藝數據、基礎數據等進行分別授權,保證工藝數據的安全。CAPP提供全面的日志管理功能,詳細記錄用戶對工藝數據的操作,實現數據變遷的可追溯性。

- 產管理系統(PDM)打下基礎。

CAPP在北自所的實際應用情況

在工藝設計和工藝管理中的應用

在日常工作中,通過CAPP系統工藝模板定制了多種卡片、報表等,利用其相互之間的數據關聯定義大量的應用計算公式,可快速自動生成工作所需的工藝報表及管理報表。解決了原來手工統計繁瑣、易出錯的問題。

工藝資源庫的優化整合,定制材料庫、機床設備庫、工藝裝備庫(包括刀具庫、量具庫、夾具庫、輔具庫)、標準件庫,工序名稱庫、典型工序內容庫、整車裝配工藝數據庫、常用技術要求庫等工藝資源庫,在填寫工藝卡片時,能自動地將庫里的內容填入工藝卡片的相應位置,實現了數據信息一次輸入、全程共亨、互相關聯、杜絕數據重復輸入操作,最大限度的減少了重復性勞動,大幅提高了工作效率。

典型工藝的管理和使用,經過長期的探索和總結,工藝部門積累了大量有代表性的工藝文件,通過對多種類型零、部件的工藝文件進行整理、優化、驗證,將其分類建立了典型工藝文件模板庫,這樣在新產品的工藝設計時,采取檢索典型工藝文件,并按需要對局部進行調整,即可快速完成新工藝文件編輯。

例如,典型工藝文件可通過工藝卡片編輯模塊中“輔助菜單→典型工藝管理”來查看,經過整理的典型工藝文件有:整車裝配、彈簧、插件、標牌、三防等。

在結構、電氣設計中的應用

利用CAPP的基礎數據庫、全真參數表等功能,把設計人員需要的數據如機床、刀具的參數和設計要求、標準件等制作成手冊,輔助以插圖方便查詢,為設計人員提供理論依據。

在科研、生產管理中的拓展應用

- 生產調度:利用工藝設計時生成的產品零部件工藝路線表,可快速了解零、部件的工藝路線,科學組織安排生產。

- 進度查詢:利用工藝結構樹以及CAPP提供的查詢功能,結合入庫零、部件明細表、零部件生產進度表,完成生產進度查詢。

- 生產統計:應用CAPP生成操作人員工時明細表、班組工時明細表、工時統計匯總表,快捷準確的完成生產統計。

- 成本核算:CAPP產生材料消耗定額明細表,工時定額明細表和單位產品材料消耗定額匯總表,完成產品的成本核算和審價工作。

- 原材料采購:根據單位產品材料消耗定額匯總表進行原材料采購。

企業收益

北自控是一個科研試制型研究所,生產特點是典型的多品種、小批量生產模式。每年新研制的產品有三十多種,加上已投入生產的產品,總計有一百二十多種,近兩萬個零部件進行生產,而工藝人員僅僅有十人,要完成這么大的工作量,在實施CAPP以前,是不可想象的。以去年研發試制的××系統為例,該系統涉及圖紙963張,需要設計工藝技術文件1340份,原來使用OFFICE軟件需要將近三個月才能設計完成,如今不到二十天的時間便完成了,工作效率提高4倍以上。突出表現在材料消耗定額的統計匯總工作上,設計完成加工工藝過程卡后,便可自動統計出材料消耗定額并對材料消耗定額分類匯總,同時還可自動生成相關的各類管理性工藝文件,原來一個人來完成的這些計算統計匯總工作約需20天的時間,現在僅2、3個小時便可完成,提高工作效率60-80倍,如此高效快捷的工藝編制設計能力,只有在實施CAPP系統后才能得以實現。

通過實施CAPP系統,工藝設計和生產管理取得了顯著效果,具體表現在以下幾方面:

- 工藝文件格式和工藝用語實現規范化,工藝一致性得到改善,工藝標準化程度進一步提高。

- 工藝文件設計、修改工作量大大減少,周期縮短,工作效率大幅提高。

- 工藝路線表、材料消耗定額、工時工藝定額等各種報表實現自動統計匯總,高效、無差錯。

- 工藝設計人員從繁瑣的基礎工作中得到解放,有更多的時間考慮工藝的改進、創新和進行工藝性試驗,用以提高工藝技術水平和工藝文件設計的質量。

- 典型工藝不斷積累,繼承和共享工藝專家的知識經驗,大大縮短專業工藝師的培養時間。

- 實現了工藝部門、設計部門、生產部門、管理部門等信息協同工作,提高了管理水平。

- 為計算機輔助設計(CAD)、計算機輔助制造(CAM)一體化及建立計算機生產管理系統(PDM)打下基礎。

Extech公司的CAPP工藝規劃管理系統已在北自控全面推廣應用了10年,包括產品研發部、產品試制部、生產管理部、科研管理部都統一利用本系統進行工藝設計與管理、科研生產管理,全面提高了工藝技術及管理水平,增強了市場競爭實力,取得了高價值的企業回報。